2INGIS maakt overstap naar additive manufacturing voor chirurgische geleiders

2INGIS maakt overstap naar additive manufacturing voor chirurgische geleiders

De overschakeling naar additive manufacturing bracht aanzienlijke verbeteringen met zich mee zowel op het vlak van product, productieproces en ingreep als voor mens en milieu.

2INGIS ontwikkelt chirurgische geleidingen voor tandimplantaten. Het Brusselse bedrijf biedt tandartsen en mondchirurgen een combinatie van producten en diensten: samen met hen plant het een volledige implantaatoperatie. De tandarts of chirurg ontvangt een pakket dat bestaat uit software, een instrumentenset en een patiëntindividueel vervaardigde geleidingsstructuur.

Het vervaardigen van dergelijke geleiderstructuren vergde tot voor kort heel wat manuele arbeid: de volledige geleidingsstructuur werd op een gipsafdruk van het gebit van de patiënt gebouwd. Om voldoende precisie te bereiken, was heel wat aanpas- en controlewerk nodig. De patiënt moest dus vaak terugkomen. De structuur zelf bestond uit een polymeerhars met inzetstukken van kunststof, die op hun beurt voorzien waren van titanium boorgeleidingen. Dat bracht heel wat grondstoffen en dus ook afval met zich mee. Bovendien bracht het slijpen dat aan het productieprocedé te pas kwam, veel stof, afval en lawaai mee en kwamen tijden productie mogelijk schadelijke emissies vrij. De ecologische voetafdruk van de productie was zeer groot.

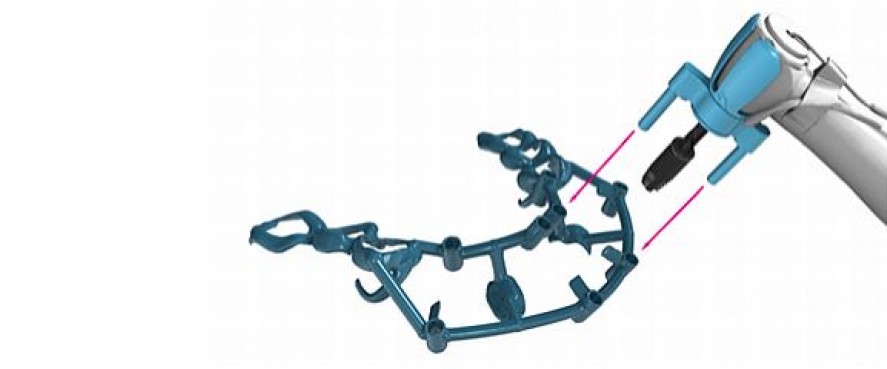

Daarom besloot 2INGIS in 2010 over te schakelen op de AM-technologie SLM (selective laser melting) om de geleidingsstructuur uit titanium te produceren. Dit vergt minder manuele tussenkomst dan de klassieke productiemethode, terwijl de kwaliteit van het eindproduct constant en gestandaardiseerd is. Met behulp van een speciaal daarvoor ontwikkelde software wordt de exacte locatie van de implantaten in het kaakbot bepaald. Op basis van dat model produceert men een geleidingsstructuur die perfect in de mond van de patiënt past. Zo kunnen tandimplantaten op een veiligere en preciezere manier aangebracht worden.

Voordelen voor mens, milieu en economie

Additive manufacturing draagt bij aan het verkleinen van de ecologische voetafdruk van producten, enerzijds door een kleiner grondstoffenverbruik, anderzijds door een lagere productie van afvalstoffen (beide liggen zo'n 90 procent lager!). Het procesenergieverbruik ligt eveneens 90 procent lager. Het aantal productiestappen is minimaal; de productietijd kon zo met 70 procent worden ingekort, terwijl de productiekosten daalden met 25 tot 45 procent.

Ook voor de medewerkers is het prettiger werken: naast het wegvallen van het lawaai bij het slijpen, vergt AM nauwelijks nabewerking of correcties, waardoor er minder stofoverlast is. Ook is de polymerisatiestap bij de manuele vervaardiging – waarbij mogelijk schadelijke dampen vrijkwamen – weggelaten. De digitale planning van operaties en de productie van de geleiderstructuur maakt de optimalisatie van de workflow mogelijk. Ten slotte kan de scan van het gebit overal ter wereld gemaakt worden. Het digitale bestand wordt naar de Vlaamse productie-eenheid verstuurd. Er moeten niet langer gipsen modellen worden verstuurd.

Het nieuwe product bestaat volledig uit een titaniumlegering geschikt voor medisch gebruik, die inert is in de mond van de patiënt. De geleiderstructuur is als geheel thermisch steriliseerbaar, waardoor chemische sterilisatie niet langer nodig is. De chirurgische ingreep gebeurt met totaal steriele geleiders, waardoor in vergelijking met kunststof geleiders de sterilisatieketen ongeschonden blijft.

Het nieuwe product bestaat uit een monomateriaal dat hersmolten en hergebruikt kan worden. De inzameling van afgedankte producten is in een later stadium voorzien. Het oude product was een composiet dat enkel verbrand of gestort kon worden.

Voor de patiënt biedt de nieuwe technologie eveneens enkele voordelen: hij hoeft in de voorbereidingsfase minder tijd vrij te maken voor verplaatsingen naar en pasmomenten bij de chirurg. Dit systeem laat toe implantaten te plaatsen waar andere methodes dit niet toelaten. De ingrepen gebeuren sneller (75 procent sneller in vergelijking met het plaatsen van manuele implantaties), er worden minder instrumenten ingebracht en zelfs meer dan 90 procent van de ingrepen gebeuren zonder het open maken van het tandvlees. De patiënt ervaart hierdoor veel minder pijn of zwelling en moet tijdens de voorbereiding en de nazorg veel minder vaak bij de tandarts en chirurg terugkomen. De kortere ingreeptijd zorgt bovendien voor een gunstigere prijs.

Het overschakelen naar een totaal nieuwe productiemethode vereiste weliswaar een doorgedreven interne opleiding van de medewerkers, maar dankzij de overstap naar additive manufacturing verbeterde niet alleen de kwaliteit van de producten, maar ook van de productieomgeving. De omzet voor deze unieke en gepatenteerde producten werd verdrievoudigd, onder meer door de betere exportmogelijkheden.

Met zijn overstap naar additive manufacturing sleepte 2INGIS de AM Award 2012 in de wacht.

Dit is een van de inspirerende bedrijfscases rond innovatieve materiaaltechnologieën in het kader van Open Raam en één van de getuigenissen die in het boek 'Innoveren met Materialen' is verschenen.

Dit artikel kwam tot stand dankzij het project "Vlaggenschepen voor fabrieken van de toekomst”in het kader van Vlaanderen in Actie en met steun van het Agentschap Ondernemen.