Plaatmaterialen vervormen tot kuipvormige 3D-producten met SPIF

Plaatmaterialen vervormen tot kuipvormige 3D-producten met SPIF

Om door te breken met nieuwe technologieën is er nood aan een zekere basiskennis van die technologieën en hun mogelijkheden. Daarom stellen we enkele doorbraaktechnologieën aan u voor aan de hand van een reeks infofiches. Deze bijdrage van Amar Kumar Behera, prof. Joost Duflou en prof. Bert Lauwers van de KU Leuven, belicht incrementeel vervormen of 'single point incremental

forming' (SPIF).

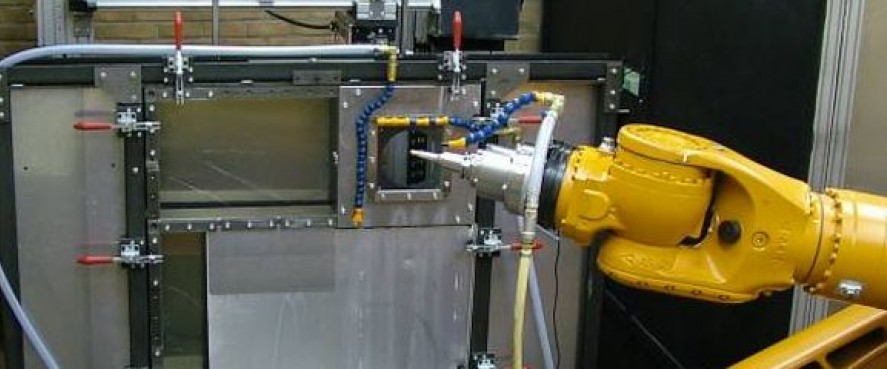

Dit vervormingsprocedé zonder matrijs is geschikt voor plaatmateriaal uit metaallegeringen en polymeren. Het maakt geen gebruik van matrijzen, maar van eenvoudige gereedschappen en machineopstellingen en kan ingezet worden voor de realisatie van complexe 3D-stukken. In zijn eenvoudigste vorm staat incrementeel vervormen voor één vervormingsgereedschap dat typisch gebruik maakt van een cilindrische stift met bolvormig uiteinde. De techniek vereist daarnaast ook opspanplaten die een plaat op een frame vasthouden en optioneel is er ook een steunplaat aanwezig. Onderstaand schema illustreert het procedé.

Het incrementeel vervormingsprocedé wordt gekenmerkt door goed gedefinieerde vormgrenzen voor een specifiek materiaal en dito dikte. De standaard techniek om de vormgrens te karakteriseren is het identificeren van een kritische wandhoek. De wandhoek (α) is de hoek tussen het werkstuk en de horizontale opspanplaat, gewoonlijk is dit eveneens de steunplaat.

Er gaan enkele belangrijke voordelen gepaard met dit procedé. Zo is er geen behoefte aan positieve noch negatieve matrijzen. Het proces is bovendien flexibel voor nieuwe vormen en geometrieën. Voor de productie van kleine batches en prototypes is incrementeel vervormen kosteneffectief. Het procedé wordt gekenmerkt door een betere vervormbaarheid dan klassieke plaatvormtechnieken door afschuiving binnen de plaatdikte. Het procedé kan flexibel uitgevoerd worden op een freesmachine of robot. Het afwerken van het werkstuk oppervlak kan bijgestuurd worden door de correcte afstand tussen de gereedschapsbanen in te stellen, die, zoals bij het klassieke frezen, resulteert in een zogenaamde ribhoogte.

Enkele punten waar nog verbetering of onderzoek nodig is, zijn:

- De vormingstijd, die nog langer is dan bij klassieke procedés zoals dieptrekken.

- Het procedé beperkt zich tot kleine batchproductie.

- Het vormen van hoge wandhoekstukken en rechte hoeken moet in meerdere stappen worden uitgevoerd.

- De geproduceerde stukken hebben mogelijk grote onnauwkeurigheden, te wijten aan terugvering. Deze zijn moeilijk te compenseren zonder intelligente gereedschapsbaanstrategieën.

Ook is er meer onderzoek en ontwikkeling nodig om procestechnologieën voor nieuwe materialen te ontwikkelen en om SPIF-fabricage van een onderdeel te programmeren moet CAD/CAM-gerelateerde software verder ontwikkeld worden en op de markt komen als commerciële software.

De beelden tonen een praktische opstelling

en enkele voorbeelden.

Dit artikel kwam tot stand dankzij het project "Doorbraaktechnologie voor een Vlaamse maakindustrie met toekomst” in het kader van Vlaanderen in Actie en met steun van het Agentschap Ondernemen.